石油焦煅烧是铝用阳极生产的首道工序,煅烧焦质量的好坏将直接影响阳极炭块的质量。目前,世界上约有85%的石油焦采用回转窑煅烧。在国外,石油焦一般在炼油厂采用回转窑或回转床集中煅烧。阳极厂直接采用煅烧焦作为铝用阳极的生产原料。在国内,电解铝厂的阳极为保证煅烧焦质量的稳定性,一般采用生石油焦在本厂煅烧,煅烧石油焦主要设备为回转窑和罐式煅烧炉。

本世纪初,随着电解铝的建设向大规模、高效节能的方向发展,新建的电解铝厂生产规模大部分都在10万t/a以上。2005年我国电解铝产量将达到650万t(只有一小部分产能采用自焙槽生产)其中预焙阳极电解槽铝产量将达到约540万t,预计消耗阳极炭块约300万t。就单系列规模达到20~30万t/a,相应配套阳极厂规模为12—18万t/a,年需煅烧焦量为9~13万t。为适应铝用阳极炭素的大规模生产,提高自动化水平,降低能耗、环保,走可持续发展道路,需要引进和开发一套适应国际发展趋势的煅烧设备和技术,因此,煅烧设备的选型尤为重要。

1.1煅烧设备的现状

目前,国内铝用炭素厂中有一些厂家采用罐式煅烧炉进行石油焦煅烧.如:荏平、永城、三门峡等都采用6组罐式煅烧炉,产能为2t/h;山西关铝使用新型的8组罐式煅烧炉,产能为3 t/h;自动化程度低,工作环境差,炭质烧损在5%左右。大多铝用炭素厂采用回转窑技术,如青海铝厂采用Ø2. 2/2.4×45m回转窑,设计产能为6t/h,炭质烧损在9%以上。洛阳天松炭素厂采用沈阳铝镁设计院的开发的<P2. 84×55m回转窑,产能为8~10t/h,炭质烧损在8%左右。自动化控制和作业环境都优于罐式炉。而山西华泽公司28万t电解铝项目在总结国内石油焦煅烧工艺的基础上,引进国外的Ø3. 43×67.06m的大型回转窑,设计生产能力24t/h,炭质烧损设计在6%~7%左右。完全集控操作,与国内同行业的回转窑相比,不仅产量大,而且自动化水平也高。到目前为止,该回转窑在国内炭素行业属于领先水平。

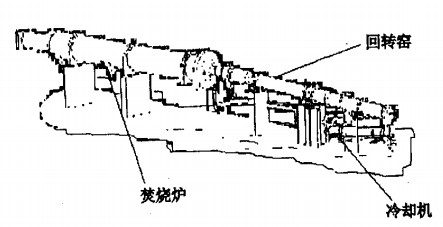

1.2 Ø3. 43×67.06m回转窑的工艺简介

Ø3.43×67.06m回转窑工艺流程为:生石油焦原料经过预碎后送入原料煅前仓,仓内的物料经过电子皮带称连续均匀地向窑尾端加料,加料管采用风冷方式。进入窑尾的物料随窑体的转动而缓慢的向窑头移动,在移动过程中,首先受到高温烟气预热,而后进入了高温煅烧带,物料中的挥发分在这里燃烧,经过1200℃~1400℃高温煅烧,物料的理化性能指标得到了很大改善,再经过4~6m的冷却带物料进入了冷却机。在冷却机中,物料受到直接冷却水的喷淋而温度迅速降低,再经过输送系统而排入煅烧贮料仓。

在窑内没有燃烧的挥发分在负压作用下被抽至焚烧炉,而冷却机内的带有炭粉的蒸汽经多管旋风除尘器后也被抽至焚烧炉,焚烧炉头部供给一次风和助燃风,使抽至的大量挥发分及粉料在这里燃烧,产生的热能用于焚烧炉尾部的余热锅炉,烟气经除硫塔后由烟囱排入大气。

1.3 Ø.43×67.06m回转窑的优点

根据与国内同行业回转窑相比,有以下优点供参考借鉴:

(1)占用工厂的场地面积小;因为美卓公司设计的回转窑比国内炭素煅烧回转窑产能要大得多,相对于24 t/h的产能,美卓公司设计的回转窑占地面积很小,对于单台设备来说且便于维护。

(2)煅烧窑尾进料管冷却国内采用循环水冷却,效果好,但容易破坏内衬,维护和检修较麻烦,而此窑采用冷却风机加大空气对流进行冷却,效果一般,基本不用维护。

(3)冷却机内的高温物料经冷却水直冷后,产生的带有炭粉的水蒸气,大部分炭粉经多管旋风除尘回收,只有少量炭粉和大量水蒸气抽至焚烧炉燃烧利用经净化后再排空,减少了烧损。

(4)自动化程度高;完全采用微机屏幕的直观模拟图界面操作,微机根据PID设定范围值自动调整各数据变化,以实现在线控制,并且随时可以调取观察各温度、负压、烟气含氧量等的曲线变化情况,为调温提供依据,而国内回转窑计算机只起检测作用,相对操作较为滞后。

(5)炭质烧损小;回转窑系统密封采用弹簧叶片式密封,效果好;窑尾端变径,由<p3. 43扩径为西3.735,降低了窑尾烟气的流速,从而减少了烟气带走的粉料量。自控系统的烟气含氧量控制回路可控制回转窑窑系统的助燃风量,防止助燃风过多,造成烧损大。

2 、Ø3. 43×67. 06m回转窑烘窑及运行情况

2.1烘窑及运行情况

山西华泽铝电有限公司在2005年9月30日对国外Ø3.43×67.06m回转窑进行烘窑使用,严格按照负压远行制度和烘窑升温曲线,在煅烧窑尾温度达到600℃后,窑尾以2t/h料量投料,并以2t/h的速度增加料量至32t/h,于10月27日生产出合格煅烧焦,粉末电阻率在450μΩm左右,真密度在2.04g/m3以上,产量达到24t/h,经过1个月运行后,

出现以下问题:

(1)窑头温度过高,煅烧带在窑头,温度高时可达1390℃,没有冷却带。

(2)物料实收率低,烧损在9%左右;

(3)回转窑托轮运行时有异常声音。

由于煅后仓满,且回转窑存在多方面的问题,公司决定12月3日停窑小修。

2.2问题原因分析

(1)影响窑头温度的因素主要是窑头负压,加料量及窑的转速,天然气供给量和窑头一次风及形状风的配比以及原料中的粉料量。在给料量和窑速恒定的前提下,增大窑头负压,减少窑头天然气供给量及配风量,加大三次风量,可以使煅烧带方向向窑尾方向移动;相应要注意冷却机的负压,同时要注意煅烧窑头负压的增加会把冷却机中的水蒸气和炭粉吸回窑头,并在吸入的多余空气的配合下燃烧。从而使窑头温度大幅度提高,高时温度可达1390℃,不仅使炭质烧损增加,同时使窑头的结构因高温发生变形,为了保证煅烧窑头温度不超过合理数值,窑头负压的控制应遵循的原则是保证窑头的负压,不能让窑头出现返火现象,正确控制好煅烧窑头与冷却机头的零压差位置。

(2)物料实收率低,烧损大的主要原因是大部分延迟石油焦含挥发分10%—14%,水分含量8%~10%,粉料量40%~50%。石油焦的质量普遍偏低,对石油焦煅烧的烧损有很大的影响。

a.随着挥发分增加,烧损也不断增加,有资料‘3]介绍当生焦中挥发分含量从10.7%增加到13.0%.相对烧损从2.41%增加到2.77%,这就表明挥发分每增加1个百分点,炭质烧损增加15个百分点。

b.石油焦中水分过高,对烧损也有影响,有资料介绍当石油焦中的水分被蒸发掉0. 05g/cm3原料时,石油焦真密度下降0.003g/cm3。石油焦的烧损增加1. 38%(绝对值),物料的灰分与烧损成比例地增加0.1%。

c.该窑填充率在9.5%,料层厚度在200mm~300mm,为使物料煅烧充分,窑内装有扬料块,高温物料在与扬料块的碰撞中粉料增多,在窑的运动中产生的粉尘浓度越高,被负压抽走的粉料就越多,最后在焚烧炉内燃烧掉,同时,石油焦粉料量越大,石油焦与空气接触的表面积越大,石油焦被氧化的倾向增加。

(3)回转窑托轮运行时异常声响,原因是润滑不到位,自动润滑系统的加油部位设计不正确,致使润滑油不能完全的进入托轮轴承。

3、结语

通过Ø3.43×67.06m回转窑在山西华泽铝电有限公司的应用,我们对国外煅烧回转窑设计理念有了进一步理解,对回转窑今后在国内的生产使用和开发应用将起到一定的指导作用。对于在生产使用过程中出现的问题采取以下措施:

(1)窑头温度高的原因复杂,影响因素众多,并且相互关联紧密,需在今后运行过程中不断调整。

(2)石油焦原料含水量高,原料进厂后,在原料库内的贮存周期适当延长,通过静置脱水和自然干燥;条件允许可利用干燥设备对石油焦进行干燥,使石油焦含水率在3%以下,可以降低石油焦在回转窑煅烧过程中,因水分过高时对炭质烧损的影响。

(3)石油焦原料的挥发分较高,原料进厂时,各焦化厂的原料要分库存放,化验每批石油焦的挥发分含量,根据石油焦挥发分含量的不同进行配料,减少煅前焦的挥发分含量,有利于减少石油焦在回转窑煅烧过程中的炭质烧损。

(4)石油焦原料中粉料较多,在原料初碎时,可先让石油焦进行振动筛分,大于50mm原料进行破碎,筛下料不经过破碎直接入窑,可以有效地减少粉料量以及超细粉尘的含量,降低焦炭在回转窑煅烧过程中的炭质烧损。

(5)回转窑托轮运行时润滑存在一定问题。应重新定置托轮润滑点,调整润滑部位,使润滑剂能得到及时的补充。

三门峡意甲直播cctv5销售回转窑、烘干机、干燥机、气流式烘干机等设备。